尾部增湿活化

.jpg)

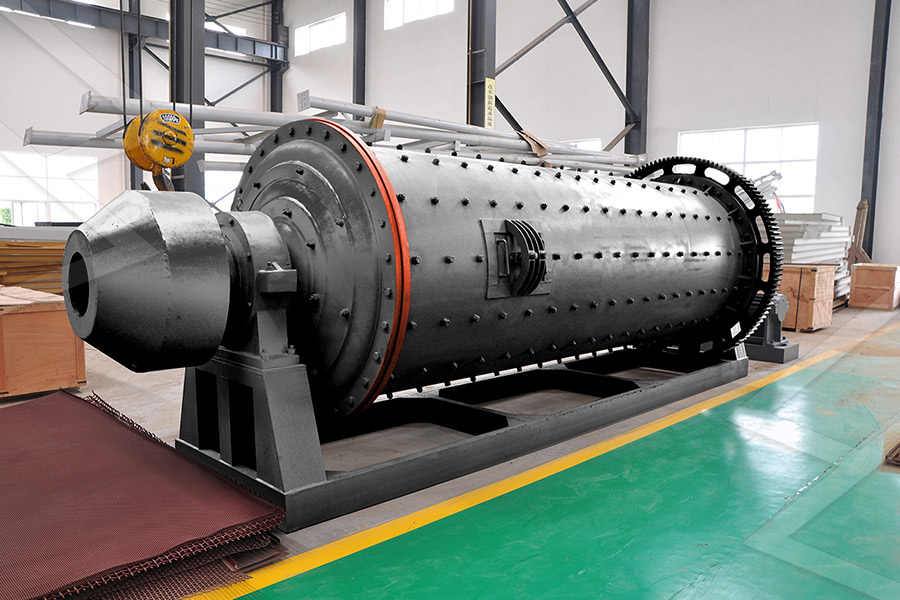

炉内喷钙尾部增湿烟气脱硫工艺 百度百科

该工艺多以石灰石粉为吸收剂,石灰石粉由气力喷入炉膛850~1150℃温度区,石灰石受热分解为氧化钙和二氧化碳,氧化钙与烟气中的二氧化硫反应生成亚硫酸钙。由于 展开炉内喷钙尾部增湿活化脱硫技术应用研究系统介绍了炉内喷钙—尾部增湿活化(LIFAC)脱硫技术的工艺原理和工艺流程,对该工艺在国内外的发展和应用情况进行了分析、评述,指出 炉内喷钙尾部增湿活化脱硫技术应用研究百度文库

.jpg)

炉内喷钙增湿活化法 百度百科

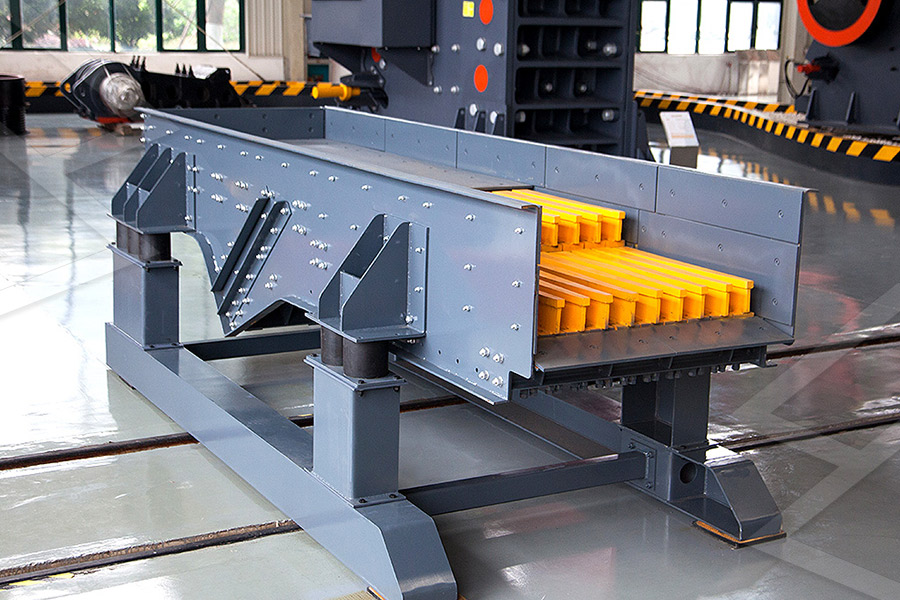

为提高活化器的脱硫效率,可将经破碎后的活化器底渣和除尘器排出的部分飞灰再返回到活化器进口烟道,实现底渣和飞灰再循环。试验表明,采用底渣和飞灰再循环,可使活化器 炉内喷钙尾部增湿活化脱硫工艺 ( LIFAC ) LIFAC——Limestone Injecyion into Furnace and Activation of Unreacted Calcium,即锅炉炉膛内喷射石灰石粉,并配合采用锅 炉尾部 炉内喷钙尾部增湿活化脱硫工艺 百度文库

.jpg)

炉内喷钙及尾部增湿润活化脱硫技术 北极星电力网

2008年3月5日 LIFAC(LimestoneInjecyionintoFurnaceandActivationofUnreactedCalcium)烟气脱硫工 2010年11月3日 炉内喷钙炉后增湿活化 (limestoneinjectionintothefurnaceandactivationofcalcium,LIFAC)烟气脱硫技术是芬 炉内喷钙炉后增湿活化(LIFAC)脱硫技术 北极星电力网

.jpg)

【干货】CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究北极

2017年2月14日 Ca (OH)2质量分数成正比关系,而水合过程受活化 温度、活化水量、CaO质量分数以及灰分的影响。 由煤灰增湿活化脱硫工艺的原理可知,其反应过程中 本标准规定了炉内喷钙尾部增湿活化脱硫装置的适用范围、术语和定义、技术要求、验收、运行与维护、保证内容。JB/T 109202008《炉内喷钙尾部增湿活化脱硫装置》标准

.jpg)

炉内喷钙及尾部增湿(LIFAC)活化脱硫工艺化学反应过程脱硫

2008年10月30日 喷钙脱硫成套技术工艺过程简单,该工艺过程可分成两个主要阶段:炉内喷钙和炉后活化。 在阶段,将石灰石粉磨至150目左右,用压缩空气喷射到炉内最 2013年8月11日 摘要:系统介绍了炉内喷钙一尾部增湿活化(LIFAC)脱硫技术的工艺原理和工艺流程,对该工艺在国内外的发展和应用情况进行了分析,评述,指出该工艺具有投资低,运 炉内喷钙尾部增湿活化脱硫技术应用研究 豆丁网

CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究 北极星环保网

2017年2月14日 CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究,以煤矸石为主要燃料的循环流化床(CirculatingFluidizedBed,CFB)锅炉发电技术已日渐成熟,燃用煤矸石等劣质煤 锅炉炉内喷钙尾部增湿活化脱硫系统操作规程鸡西192、第二阶段为炉内增湿活化阶段,在阶段未反应的CaO在增湿塔中与喷淋水作用生成Ca(OH)2,并与烟气中的SO2反应生成CaSO3,同时被O2氧化,最终生成CaSO4。 该阶段脱硫效率能够达到75% 锅炉炉内喷钙尾部增湿活化脱硫系统操作规程鸡西19 百度文库

循环流化床锅炉炉内喷钙工艺介绍 豆丁网

2021年3月29日 增加尾部增湿活化器之后,整个脱硫系统的脱硫效率将达到 90%以上。加水 增湿 活化部分的投资约占整个系统总投资的 85%。 第三步,活化器内的反应完成后,大部分的CaSQ、CaSC4 和未反应的CaO、 Ca(OH)2 与飞灰一起进入除尘器被捕集,其余部分从 2020年3月10日 CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究docx,CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究 以煤矸石为主要燃料的循环流化床(Circulating Fluidized Bed,CFB)锅炉发电技术已日渐成熟,燃用煤矸石等劣质煤时可达到很高的燃烧效率,同时采用炉 CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究docx原创力文档

循环流化床锅炉炉内喷钙工艺介绍百度文库

增加尾部增湿活化器之后,整个脱硫系统的脱硫效率将达到90%以上。加水增湿活化部分的投资约占整个系统总投资的85% 。 第三步,活化器内的反应完成后,大部分的CaSO3、CaSO4和未反应的CaO、Ca(OH)2与飞灰一起进入除尘器被捕集,其余部分从活化器 模型可对增湿活化装置内烟温、吸收剂粒度、喷水量、[Ca/S]比、风速等因素对脱硫效率的影响进行研究。文章还建立了研究增湿活化装置脱硫性能的理论模型。 【总页数】5页(P2630) 【关键词】喷钙脱硫系统;增湿活化装置;燃煤电厂;脱硫喷钙脱硫系统中增湿活化装置的脱硫性能研究——模型的建立

.jpg)

烟气脱硫技术探讨 北极星电力网

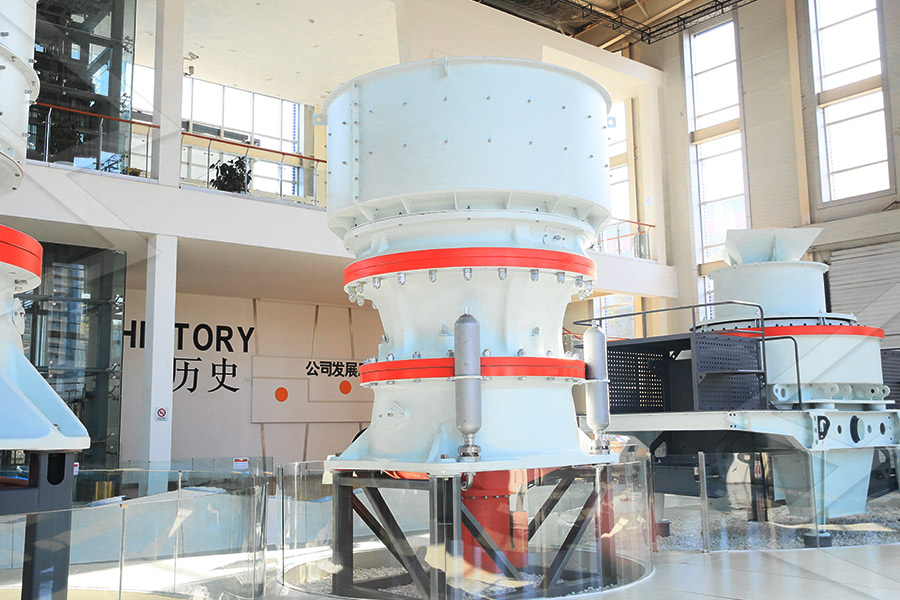

2009年5月12日 322 炉内喷钙尾部增湿活化 法 此法由芬兰开发,是在炉内喷钙的基础上发展起来的。传统炉内喷钙工艺的脱硫效率仅为 20%30 %,而 LIFAC 法在空气预热器和除尘器间加装一个活化 反应器,并喷水增湿,促进脱硫反应,使最终的脱硫效率达到 2010年11月3日 ③烟气增湿活化系统该系统的作用是通过活化器内喷水与烟气充分混合,使没有反应的CaO与H2O反应生成Ca(OH)2,从而进一步脱硫口活化器是整个脱硫系统的心脏,其本体是直径llm,高43m的罐状塔,外壁需要较好保温烟气在活化器的顶部分成9路进人活化器,每炉内喷钙炉后增湿活化(LIFAC)脱硫技术 北极星电力网

.jpg)

烟气脱硫技术ppt课件 百度文库

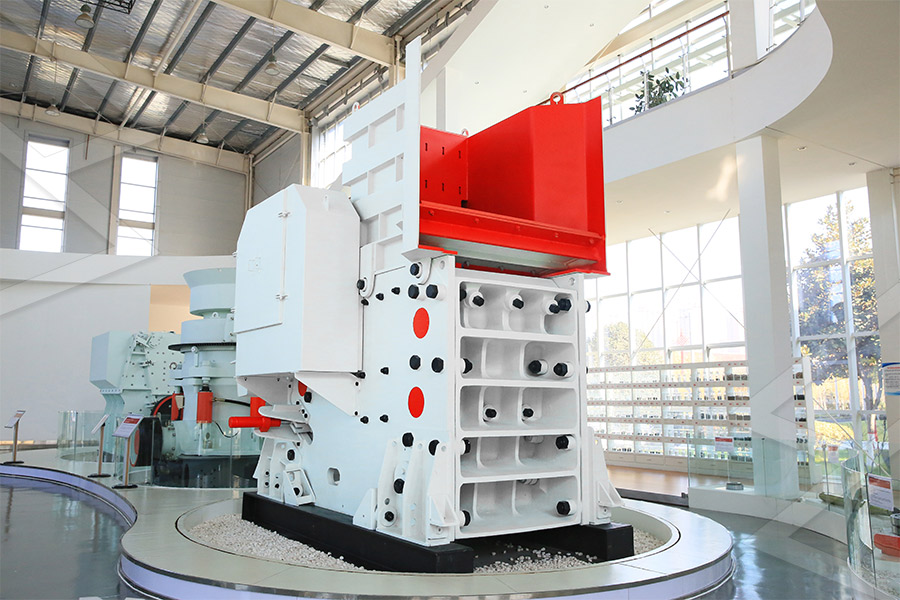

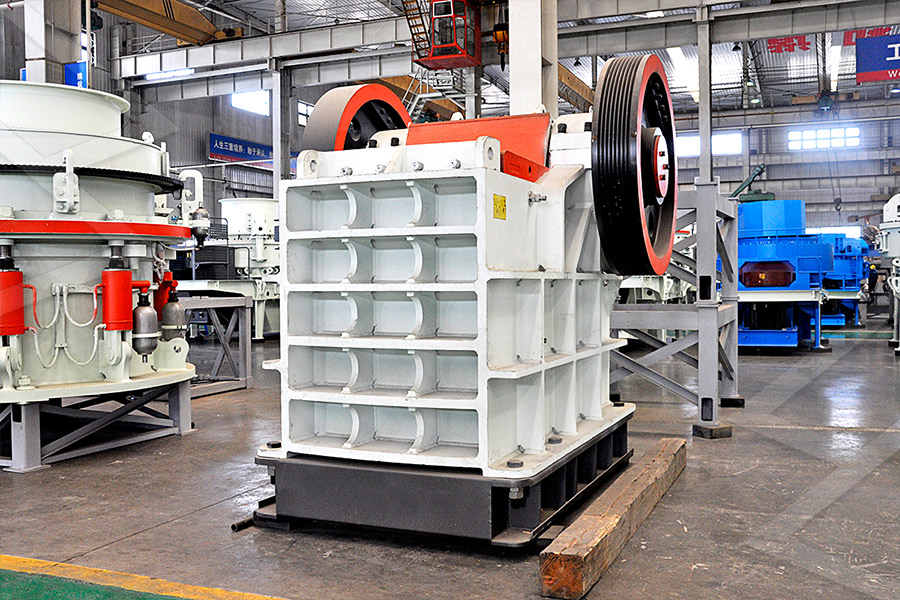

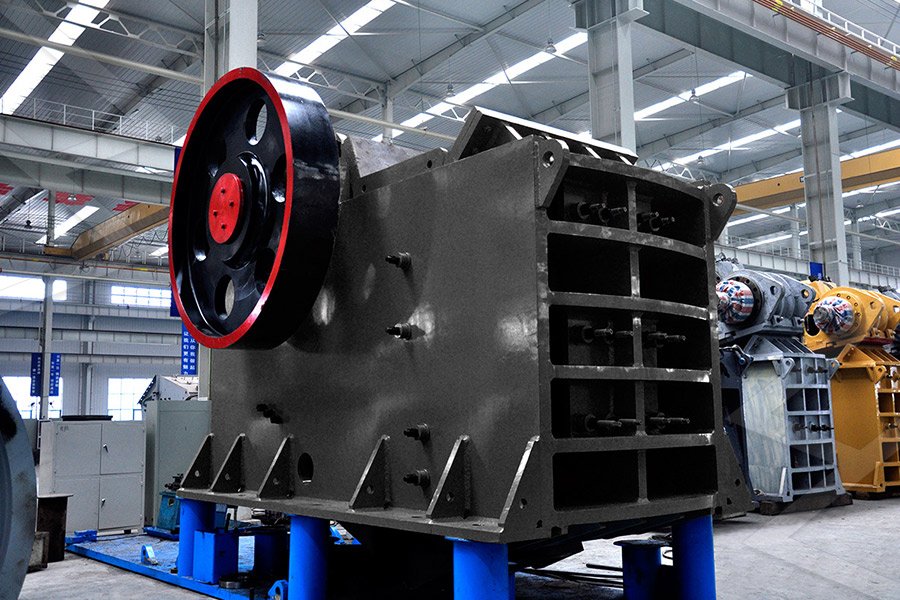

炉内喷钙尾部增湿活化 法脱硫工艺流程及现场装置图 12 24、循环流化床脱硫技术 原理:炉内的石灰石在温度为850~900℃循环流化床中快速分解为 CaO,与烟气中SO2反应生成CaSO4,粗颗粒被分离器分离后回送 到炉膛继续参加反应,细颗粒经过烟道后被 2016年1月28日 炉内喷钙和尾部增湿活化成套脱硫工艺是实现上述双重目标的一项新技术,该技术能显著提高脱硫效率和吸收剂利用率。 由于我国对这项技术还未完全掌握,对其机理和工艺特性进行深入的研究十分必本课题从理论上对石灰石脱硫的反应机理进行了分析,通 炉内喷钙及尾部增湿活化脱硫技术研究 豆丁网

.jpg)

CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究 道客巴巴

2022年4月18日 BCFB锅炉尾部烟道增湿活化脱硫工艺的试验研究以煤矸石为主要燃料的循环流化床CirculatingFluidizedBedCFB锅炉发电技术已日渐成熟燃用煤矸石等劣质煤时可达到很高的燃烧效率同时采用炉内喷钙脱硫工艺达可到90%以上的脱硫效率。然而随着国民对 2017年11月12日 封面动画名称:炉内喷钙尾部增湿活化脱硫背景画面:带有环保学院logo的背景工艺介绍21内容介绍炉内喷钙加尾部增湿活化工艺(简称LIFAC工艺)是目前应用较广的一种干法烟气脱硫技术,以石灰石粉为吸收剂,石灰石粉由气力喷入炉膛8501150温度区域,石灰石受热分解为氧化钙和二氧化碳,氧化钙与 炉内喷钙尾部增湿活化脱硫模拟动画1封面 豆丁网

.jpg)

循环流化床锅炉尾部增湿活化深度脱硫工艺研究 期刊界 All

循环流化床锅炉尾部增湿活化深度脱硫工艺研究 引用本文: 贾东坡,王明毅,宋魏鑫,郝宏蒙,韩少龙循环流化床锅炉尾部增湿活化深度脱硫工艺研究[J]电站系统工程,2014(5) 作者姓名: 贾东坡 王明毅 宋魏鑫 郝宏蒙 韩少龙 作者单位:2017年6月20日 锅炉炉内喷钙尾部增湿活化脱硫系统操作规程鸡西19docx,总则为保证该脱硫系统的长期、稳定、安全、经济运行,确保排放烟气中SO2浓度低于国家《火电厂大气污染物排放标准》(GB 132232011),请操作人员严格遵守本标准中的各项操作要求。锅炉炉内喷钙尾部增湿活化脱硫系统操作规程鸡西19docx

CNA 炉内喷钙尾部烟气增湿活化脱硫方法

2011年6月8日 本发明是通过以下技术方案实现的:炉内喷钙尾部烟气增湿活化脱硫方法是一种新的炉内喷钙工艺,除了具有炉内喷射石灰石粉脱硫系统外,在炉后烟道上增设了一个独立的活化反应器,将炉内未反应完的氧化钙,通过雾化水进行活化后,生成高活性的氢氧化钙 2024年4月16日 锅炉炉内喷钙尾部增湿活化脱硫系统操作规程鸡西19pdf,总则 为保证该脱硫系统的长期、稳定、安全、经济运行,确保排放烟气中 SO2 浓度低于国家《火电厂大气污染物排放标准》(GB 132232011),请操作人 员严格遵守本标准中的各项操作要求。锅炉炉内喷钙尾部增湿活化脱硫系统操作规程鸡西19pdf

循环流化床锅炉炉内喷钙基础工艺介绍 豆丁网

2020年9月29日 增加尾部增湿活化器以后,整个脱硫系统脱硫效率将达成90% 以上。加水增 湿活化部分投资约占整个系统总投资85%。第三步,活化器内反应完成后,大部分CaSO 3 、CaSO 4 和未反应CaO、Ca(OH) 2 和飞灰一起进入除尘器被捕集,其它部分从活化器底部分 2008年3月5日 活化器内脱硫的基本原理:烟气增湿活化售硫反应的机理主要是由于脱硫剂颗粒和水滴相碰撞以后,在脱硫剂颗粒表面形成一层水膜,脱硫剂及SO2气体均向其中溶解,从而使脱硫反应由原来的气固反应转化成水膜中的离子反应,烟气中大部分未及时在炉膛 炉内喷钙及尾部增湿润活化脱硫技术 北极星电力网

【干货】CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究第2

2017年2月14日 【干货】CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究以煤矸石为主要燃料的循环流化床(CirculatingFluidizedBed,CFB)锅炉发电技术已日渐成熟,燃用煤矸石 4、炉内喷钙尾部增湿法 炉内喷钙加尾部烟气增湿活化脱硫工艺是在炉内喷钙脱硫 工艺 的基础上在锅炉尾部增设了增湿段,以提高脱硫效率。 该工艺多以石灰石粉为吸收剂,石灰石粉由气力喷入炉膛850~1150℃温度区,石灰石受热分解为氧化钙和 二氧化碳 ,氧化钙与烟气中的 二氧化硫 反应生成 亚 PDS法百度百科

CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究 北极星环保网

2017年2月14日 CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究,以煤矸石为主要燃料的循环流化床(CirculatingFluidizedBed,CFB)锅炉发电技术已日渐成熟,燃用煤矸石等劣质煤 锅炉炉内喷钙尾部增湿活化脱硫系统操作规程鸡西192、第二阶段为炉内增湿活化阶段,在阶段未反应的CaO在增湿塔中与喷淋水作用生成Ca(OH)2,并与烟气中的SO2反应生成CaSO3,同时被O2氧化,最终生成CaSO4。 该阶段脱硫效率能够达到75% 锅炉炉内喷钙尾部增湿活化脱硫系统操作规程鸡西19 百度文库

.jpg)

循环流化床锅炉炉内喷钙工艺介绍 豆丁网

2021年3月29日 增加尾部增湿活化器之后,整个脱硫系统的脱硫效率将达到 90%以上。加水 增湿 活化部分的投资约占整个系统总投资的 85%。 第三步,活化器内的反应完成后,大部分的CaSQ、CaSC4 和未反应的CaO、 Ca(OH)2 与飞灰一起进入除尘器被捕集,其余部分从 2020年3月10日 CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究docx,CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究 以煤矸石为主要燃料的循环流化床(Circulating Fluidized Bed,CFB)锅炉发电技术已日渐成熟,燃用煤矸石等劣质煤时可达到很高的燃烧效率,同时采用炉 CFB锅炉尾部烟道增湿活化脱硫工艺的试验研究docx原创力文档

循环流化床锅炉炉内喷钙工艺介绍百度文库

增加尾部增湿活化器之后,整个脱硫系统的脱硫效率将达到90%以上。加水增湿活化部分的投资约占整个系统总投资的85% 。 第三步,活化器内的反应完成后,大部分的CaSO3、CaSO4和未反应的CaO、Ca(OH)2与飞灰一起进入除尘器被捕集,其余部分从活化器 模型可对增湿活化装置内烟温、吸收剂粒度、喷水量、[Ca/S]比、风速等因素对脱硫效率的影响进行研究。文章还建立了研究增湿活化装置脱硫性能的理论模型。 【总页数】5页(P2630) 【关键词】喷钙脱硫系统;增湿活化装置;燃煤电厂;脱硫喷钙脱硫系统中增湿活化装置的脱硫性能研究——模型的建立

烟气脱硫技术探讨 北极星电力网

2009年5月12日 322 炉内喷钙尾部增湿活化 法 此法由芬兰开发,是在炉内喷钙的基础上发展起来的。传统炉内喷钙工艺的脱硫效率仅为 20%30 %,而 LIFAC 法在空气预热器和除尘器间加装一个活化 反应器,并喷水增湿,促进脱硫反应,使最终的脱硫效率达到 2010年11月3日 ③烟气增湿活化系统该系统的作用是通过活化器内喷水与烟气充分混合,使没有反应的CaO与H2O反应生成Ca(OH)2,从而进一步脱硫口活化器是整个脱硫系统的心脏,其本体是直径llm,高43m的罐状塔,外壁需要较好保温烟气在活化器的顶部分成9路进人活化器,每炉内喷钙炉后增湿活化(LIFAC)脱硫技术 北极星电力网

烟气脱硫技术ppt课件 百度文库

炉内喷钙尾部增湿活化 法脱硫工艺流程及现场装置图 12 24、循环流化床脱硫技术 原理:炉内的石灰石在温度为850~900℃循环流化床中快速分解为 CaO,与烟气中SO2反应生成CaSO4,粗颗粒被分离器分离后回送 到炉膛继续参加反应,细颗粒经过烟道后被 2016年1月28日 炉内喷钙和尾部增湿活化成套脱硫工艺是实现上述双重目标的一项新技术,该技术能显著提高脱硫效率和吸收剂利用率。 由于我国对这项技术还未完全掌握,对其机理和工艺特性进行深入的研究十分必本课题从理论上对石灰石脱硫的反应机理进行了分析,通 炉内喷钙及尾部增湿活化脱硫技术研究 豆丁网